Uitlijnen met laser versnelt controles bij assemblage van bewerkingsmachines

De uiteindelijke nauwkeurigheid en betrouwbaarheid van een bewerkingsmachine hangt in niet geringe mate af van de uitlijningscontrole tijdens zijn assemblage. Bij machineproductie in grote aantallen is de efficiëntie van het uitlijningscontroleproces van het grootste belang. Op zoek naar een alternatief voor traditionele foutmeettechnieken koos Hurco Manufacturing Ltd. (Hurco) het Renishaw XK10 lasersysteem voor uitlijning om zowel de nauwkeurigheid als de capaciteit te verhogen.

Achtergrond

Hurco was een echte pionier in het toepassen van computertechnologieën in bewerkingsmachines, en is nu een wereldwijde leverancier van CNC-machines. Het bedrijf werd in 1968 opgericht in Indiana (VS) en maakt een uitgebreide reeks producten, waaronder 5-assige CNC-machines, meerassige CNC-draaibanken, verticale bewerkingscentra en draaicentra.

Het wereldwijde klantenbestand omvat fabrikanten van nauwkeurige stempels, matrijzen en mallen, algemene machinefabrieken, in kleine series gespecialiseerde fabrikanten en producenten van gereedschappen voor metaalverwerking. Tot het productenprogramma van het bedrijf behoren drie welbekende merken: Hurco, Milltronics en Takumi.

Hurco Manufacturing is sinds 1999 gevestigd in Taiwan, waar vandaag de dag de productie en assemblage plaatsvindt van alle bewerkingsmachines uit het Hurco-programma. Om zeker te stellen dat de bewerkingsmachines voldoen aan de vereiste nauwkeurigheid, veiligheid en betrouwbaarheid, is strikte kwaliteitscontrole van het grootste belang in elke stap van het productieproces.

Teamleden van Hurco en Renishaw

Uitdaging

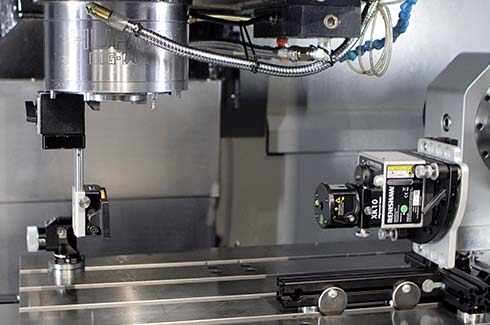

Hurco gebruikt het XK10 lasersysteem voor uitlijning

Met een productie van ruim 2.000 machines per jaar werd het voor Hurco noodzakelijk om de meetefficiëntie te verhogen in de inspectie- en verificatieprocessen van het bedrijf. De meting en uitlijning van machines moest niet alleen zeer nauwkeurig gebeuren, maar ook sneller.

Uitlijninginspecties tijdens het assemblageproces voerde Hurco uit met een mix van traditionele meetgereedschappen, CMM's en hypermoderne kalibratieapparatuur. Het bedrijf werkt al langer met een reeks oplossingen van Renishaw, waaronder de XL-80 laserinterferometer, het QC20-W-ballbarsysteem en de XR20-W-kalibrator voor rotatieassen.

Alleen al de afmetingen en schaal van gegoten machinecomponenten legden aanzienlijke restricties op aan CMM-oplossingen, terwijl de nadelen inherent aan traditionele meettechnieken de operationele prestaties dreigden te gaan beperken. Wang Shun-Chien, vice-president van Hurco Manufacturing, legt uit: “In het verleden hebben we onze gietstukken gemeten en uitgelijnd met coördinatenmeetmachines, maar de grotere afmetingen van gegoten delen waren altijd een beperkende factor en maakten het nogal arbeidsintensief.”

En hij vervolgt: “We gebruikten in het assemblageproces ook traditionele hulpmiddelen voor foutcontrole, zoals granieten blokken, meetklokken en autocollimators, maar die waren nooit efficiënt genoeg en de meetresultaten waren te inconsistent.”

“Wanneer we de evenwijdigheid wilden meten van een paar grote gietstukken, dan moesten we met het granieten blok en de geleiderail ver weg de meetklok verlengen om het graniet te bereiken. Daardoor wordt elke afwijking meteen versterkt.”

Hurco stelde zichzelf als doel om een nauwkeuriger oplossing te identificeren voor uitlijning van bewerkingsmachines. Een die veel minder tijdrovend en arbeidsintensief was bij instellen en gebruiken, en die de traditionele meetmethodes kon vervangen.

Oplossing

Na uitgebreide onderzoeken en testen koos Hurco het Renishaw XK10 lasersysteem voor uitlijning. De XK10 kan toegepast worden op lineaire rails om zeker te weten of ze recht, haaks, vlak, evenwijdig en horizontaal zijn, en ook in spindels en klauwplaten om de richting en coaxialiteit van roterende machines vast te stellen.

De XK10 is een alles-in-één digitale meetoplossing die geschikt is voor vele verschillende CNC-bewerkingsmachines. Het systeem bestaat uit een zendeenheid voor primaire laserverzending, een draadloze zender en ontvangers, een draagbare weergave-eenheid en een opspanset. Met de extra XK set voor evenwijdigheid zijn evenwijdigheidsmetingen uit te voeren.

Dankzij zijn compacte afmetingen, draadloze connectiviteit en veelzijdige opspanning is de XK10 in vele verschillende configuraties te gebruiken, zodat detectie en meting van geometrische en rotatiefouten mogelijk is op bewerkingsmachines van alle soorten en groottes.

Met de display-unit kan de operator meetgegevens opnemen, verzamelen en analyseren. De eenheid geeft stapsgewijze instructies voor elke soort meting, met intuïtieve grafieken en real-time aflezingen die de operator door elke fase van het meetproces leiden.

In tegenstelling tot een autocollimator, die steunt op het principe dat hoekmetingen omgezet worden in lineaire metingen, voert het XK10 lasersysteem voor uitlijning direct lineaire metingen uit zodat er geen sprake is van een inherente conversiefout. Belangrijk is verder dat bij onderbreking van de laserbundel terwijl de XK10 gegevens opneemt, geen complete herstart nodig is, zoals dat wel bij een laserinterferometer het geval is.

Doordat hij granieten blokken van diverse groottes vervangt, heeft de XK10 ook het probleem opgelost van de logistiek en beperkte opslagruimte. Het systeem is draagbaar en flexibel, en daardoor gemakkelijk mee te nemen om ter plaatse real-time precisiemetingen te doen.

Hurco Manufacturing Ltd, (Taiwan)

De XK10 alles-in-één digitale meetoplossing

De display-unit van de XK10 voor meetgegevens opnemen, verzamelen en analyseren

Resultaten

Het XK10 lasersysteem voor uitlijning slaagde erin de hoeveelheid tijd die het Hurco kostte om bewerkingsmachines zeer nauwkeurig uit te lijnen, aanmerkelijk te verkorten. Na herhaaldelijk testen van het XK10 systeem bleek het een oplossing te zijn die traditionele methodes kan vervangen.

Dhr. Wang zegt hierover: “Als voorzichtige schatting kan ik stellen dat het Renishaw XK10 lasersysteem voor uitlijning onze algehele meetefficiëntie minstens verdubbeld heeft. En ons evaluatieproces heeft aangetoond dat de meetresultaten precies overeenkomen met die van zeer nauwkeurige coördinatenmeetmachines.

Met een riant meetbereik van 30 m kan de XK10 de vereisten voor vele grote bewerkingsmachines aan. De afstand tussen geleiderails nalopen voor evenwijdigheidsmetingen is nu gemakkelijk, want grote granieten blokken zijn niet meer nodig en het risico van afwijkingen door extreem verlengde meetklokken is er niet meer.

Dhr Wang vervolgt: "De XK10 heeft in het bijzonder indruk op ons gemaakt bij de evenwijdigheidsmeting tussen twee meetrails. Vergeleken met autocollimators is het instellen van de XK10 voor metingen met meerdere rails veel eenvoudiger. We lijnen de lasereenheid uit en draaien de laserbundels over 90° met de XK set voor evenwijdigheid. Het systeem analyseert dan automatisch de verzamelde gegevens en levert ons metingen van de evenwijdigheid tussen de twee rails. Gemakkelijker kan niet.”

"Doordat hij granieten blokken van diverse groottes vervangt, heeft de XK10 ook het probleem opgelost van de logistiek en beperkte opslagruimte. Het systeem is draagbaar en flexibel, en daardoor gemakkelijk mee te nemen om ter plaatse real-time precisiemetingen te doen. Het wordt gebruikt bij assemblage, kalibratie en onderhoud van bewerkingsmachines, en omdat het ons een beter inzicht geeft in de toestand van elke CNC-machine kunnen we onze middelen effectiever inzetten.”

Dhr. Wang voegt toe: “De rapporten die de XK10 levert zijn ook zeer intuïtief, en met naar keuze tabellen of grafieken kunnen klanten heel snel de toestand van een bewerkingsmachine vaststellen tijdens een acceptatie-inspectie.”

“Nu we de XK10 hebben, kunnen we snel verifiëren of de bron van een afwijking te maken heeft met het assemblageproces en niet met een uitgevoerde bewerking of de stijfheid van een gietstuk. En als we ontdekken dat er iets aan de hand is met de nauwkeurigheid van een bewerking, dan kunnen we snel reageren door de CNC-machines te controleren en waar nodig bij te stellen. Het systeem heeft ons werkelijk geholpen om de effeciëntie omhoog te krijgen.”

Sinds het bedrijf werd opgericht gebruikte Hurco vrijwel alle kalibratieproducten van Renishaw, waaronder de XL-80 laserinterferometer, het QC20-W-ballbarsysteem en de XR20-W-kalibrator voor rotatieassen. Dhr. Wang licht toe: "Het toevoegen van de XK10 heeft ons arsenaal aan meetinstrumenten nóg uitgebreider gemaakt, door ons specifieke instrumenten te geven voor assemblage, kalibratie en onderhoud van bewerkingsmachines. Het systeem geeft ons ook een beter inzicht in de toestand van elke CNC-machine, zodat we onze middelen flexibeler kunnen inzetten.”