Meyer Tool, fabrikant van onderdelen voor vliegtuigmotoren, verzacht zijn harde meetkosten met softwaregestuurd Equator™ meetsysteem

Met ruim 100 vaste meetopstellingen in zijn fabriek die elk $ 10.000 tot $ 20.000 kosten, is Meyer Tool ervan overtuigd dat de Equator de kostendruk aanzienlijk gaat verlichten

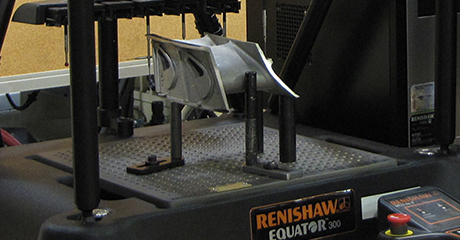

Het nieuwe softwaregestuurde vergelijkend meetsysteem Equator van Renishaw biedt “verlichting” van de kosten voor talloze 'harde' meetvoorzieningen bij de fabrikant van onderdelen voor vliegtuigmotoren Meyer Tool in het Amerikaanse Cincinnati, Ohio. Meyer Tool ontwerpt, bouwt en onderhoudt tientallen van deze kostbare gereedschappen per jaar om tijdens het proces te meten. In de aanloopfase elimineerde één Renishaw Equator al minstens vier dure vaste meetvoorzieningen in een nieuwe werkcel.

"En dat is nog maar het begin van wat we verwachten voor onze op maat gemaakte vaste meetopstellingen. Die kunnen wel $ 20.000 per stuk kosten voor het ontwerpen, maken en onderhouden," aldus Beau Easton, kwaliteitsmanager van het bedrijf. "En bij aanpassingen kan daar nog $ 3.000 tot $ 10.000 bijkomen voor opnieuw configureren en kalibreren."

Snijden in de kosten voor vaste meetopstellingen

Om tijdens het proces productdimensies te meten maakt het bedrijf voornamelijk gebruik van meetopstellingen waarin punten gemeten worden met pneumatische digitale tasters. De vaste meetopstellingen in de bewerkingscellen geven zeer snelle terugkoppeling, maar zijn duur. Een meetopstelling ontwerpen en maken kan tot $ 6.000 kosten, waarbij nog tasters van elk $ 500 komen, plus verificatiestudies en onderhoud, zo legt Easton uit. "Als we een complete spuitmond maken, dan hebben we zes tot tien opspanpunten met elk zes tot twintig tasters. Als de vorm of een tolerantie van het product verandert, kost het tijd om de meetopstelling aan te passen en weer te verifiëren."

Toen ze het Renishaw Equator vergelijkend meetsysteem zagen en dit vóór de introductie mochten uitproberen, herkenden Beau Easton en SPC-manager Bridget Nolan onmiddellijk het potentieel. "We raakten betrokken bij de introductie van het systeem door Renishaw en stelden producten beschikbaar. Renishaw programmeerde de werkstukken, en de resultaten kwamen overeen met die van onze coördinatenmeetmachine", vertelt Bridget Nolan, die het team leidt dat de meetsystemen en -instrumenten van het bedrijf opzet, onderhoudt en programmeert.

Herhaalbaar vergelijkend meten

Hoewel hij er wat ongebruikelijk uitziet, maakt de Equator gebruik van een soortgelijke vergelijkingsmethode met een referentieproduct als een vaste meetopstelling. Met een referentieproduct van onbekende afmetingen wordt het systeem op 'nul' gezet, waarna alle volgende metingen vergeleken worden met dit product. Het bijzondere aan de Equator is zijn geheel afwijkende meetmechanisme met hoge herhaalbaarheid, gebaseerd op een parallelle bewegende structuur.

Dit mechanisme is licht van gewicht zodat het snel kan bewegen, en biedt ook stijfheid en herhaalbaarheid. Het systeem maakt gebruik van Renishaw meet- en scantasters, styli en styluswisselrekken, en MODUS™ software om de Equator te programmeren. De kostenbesparing houdt in dat drie tot vijf vaste meetopstellingen in een werkcel bij Meyer Tool vervangen kunnen worden door één Equator. Deze is tot in de lengte van jaren te programmeren voor meerdere producten, waarnaar tijdens de productie in enkele seconden overgeschakeld kan worden.

Opgesteld in een 'lean' cel

Het Equator systeem staat bij Meyer Tool momenteel opgesteld in een 'lean' bewerkingscel. Het vormt één geheel met het Orion SPC-systeem van Meyer en toont zo meteen zijn veelzijdigheid. Voor het personeel ziet de cel er nog bekend uit, zodat ze sneller leren. Orion communiceert met de MODUS software van de Equator, waardoor de operator de resultaten kan zien in onder meer getalvorm en SPC-grafieken zodat hij de besturing kan aanpassen. "De man aan de machine ziet veranderende gegevens en vergelijkt producten met recente metingen; dat gaat verder dan alleen een goedkeur/afkeur-beslissing", licht Bridget Nolan toe. De producten hebben toleranties van ±0,001 tot ±0,003 inches (0,0004 - 0,0012 mm). De inspectietijd hangt af van het product maar is meestal twee tot zes minuten, ruim binnen de takttijd van de cel. Het systeem houdt de machinale bewerkingen dus met gemak bij.

"We meten al vijf artikelnummers voor twee verschillende motorprogramma's, dus we hebben meerdere bevestigingsplaten voor de Equator voorbereid en gekalibreerd", vervolgt Nolan. "We proberen op elke plaat zoveel mogelijk acties te combineren om het aantal kalibraties te beperken. Momenteel zijn we bezig er drie te combineren op één plaat. Afmetingen en toleranties, werkelijke posities, inkepingen, gatdiameters en slingering worden met schakelende tasters gemeten, en daarnaast gebruiken we de SP25M taster voor het scannen. Verder hebben we een styluswisselrek en gebruiken we minstens vier verschillende styli, meestal sterstyli. Dan is het erg handig dat we niet na elke wissel moeten kalibreren."

Traceerbare meting

Meyer Tool correleert de Equator-metingen met die op de CMM met behulp van een op de CMM gekalibreerd referentieproduct. "Het referentieproduct bepaalt welke waarden de Equator verwacht te vinden binnen zijn meetbereik, en de software past automatisch de compensaties toe ten opzichte van nominaal uit de CMM. We controleren binnen 10 procent van de toelaatbare tolerantie vanuit nominaal", legt Bridget Nolan uit. Een nieuwe referentie hoeft niet na elke productwissel gemaakt te worden. Meyer doet dit elke drie uur om temperatuurveranderingen in de fabriek te compenseren.

Equator systeem onthoudt de referentieproducten en validatiewaarden, zodat we binnen die drie uur zo vaak van product kunnen wisselen als nodig is zonder een nieuwe referentie te maken.

Meyer Tool (USA)

Meyer Tool wordt gedreven door kwaliteit

Meyer Tool in de Verenigde Staten maakt onderdelen van straalmotoren voor vliegtuigen, en heeft ruim 1000 werknemers verspreid over tien locaties. Het hoofdkantoor in Cincinnati (een van de tien grootste werkgevers in die stad) is gespecialiseerd in nieuwe onderdelen, terwijl andere Meyer-vestigingen vooral reparatie- en revisiewerk doen. De meeste producten worden gemaakt van superlegeringen op basis van nikkel of kobalt-chroom.

Met bijna 500 vonkerosiemachines om gaten te boren is Meyer Tool de grootste met vonkerosie werkende producent van Noord-Amerika. Bij deze machines komen nog eens 45 slijpstations, ruim 300 conventionele zinkvonkmachines en 3- en 5-assige CNC-bewerkingscentra. Op deze manier boort het bedrijf meer dan 1,75 miljoen gaten per dag en omdat één verstopt gat op de paar honderd een precisie-turbineschoep al onbruikbaar maakt, is het logisch dat Meyer Tool heel fanatiek is in kwaliteit.

Het bedrijf heeft 10 tot 15 kwaliteitsingenieurs in dienst, acht 'Black Belts' en een SPC-team van vijf personen. "We begonnen ruim 10 jaar geleden met het toepassen van 'Lean', waarna de AS9100-certificering volgde", aldus Beau Easton. "De investering hebben we zeker terugverdiend. In januari 2011 was het aandeel 'eerste keer goedgekeurd' 98,9 procent, dus in één keer goed van de machine zonder afwijkingen of afkeur."

Dit werd bereikt door de real-time terugkoppeling op een veel hoger niveau te brengen, zo voegt hij toe. De IT-ruggengraat in het bedrijf voor het meten, SPC en kwaliteitssysteem is de eigen Orion software met zijn werkstations, op de markt gebracht door dochterbedrijf Sigma Technology Services. Alle onderdelen worden voor 100% geïnspecteerd op diverse manieren, waaronder laserscannen en schakelend meten op CMM's, 5-assige vision, radiometrisch meten en trajectscannen. Al deze methodes zijn aangesloten op het Orion systeem, dat fungeert als gemeenschappelijke bedieningsinterface voor de meetsystemen.

Meetprogramma's, meetresultaten en SPC-gegevens worden beheerd door het Orion systeem. Als een operator een bewerking aan het product voltooid heeft, scant het systeem het serienummer en wordt het product gemeten. De operator ziet de resultaten direct en kan ze vergelijken met de laatste 35 soortgelijke producten die gemeten zijn. "Op iedere terminal in onze fabriek kun je het serienummer scannen van een product en zijn meetgegevens bekijken", vertelt Easton. "Deze informatie blijft bij het product. Voordat het wordt verzonden, wordt gecontroleerd of alle inspectiepunten aan bod zijn gekomen. Ontbreekt er een punt, dan wordt het product uitgeworpen totdat het alle controles ondergaan heeft. Ons 'ontsnappingsgehalte' is nagenoeg nul ppm en onze klanten weten dat."

De 'zachte' oplossing voor harde meetkosten

Met ruim 100 vaste meetopstellingen die elk in totaal $ 10.000 tot $ 20.000 kosten, herkent Meyer Tool de potentiële kostenbesparingen door een flexibel softwaregestuurd meetsysteem. "We leren nog steeds bij over het Equator systeem en zijn mogelijkheden, maar we zijn er al van overtuigd dat het de kostendruk door de vaste meetsystemen aanmerkelijk gaat verlichten", vat Beau Easton samen.