Groene energie gigant slijpt met micrometerprecisie

Windturbines vallen nogal op. De één vindt ze mooi, de ander vindt het geen gezicht. Maar een feit is hoe dan ook dat de vraag ernaar toeneemt voor de levering van hernieuwbare energie. De productie van enorme componenten zoals de lagers vormt een nieuwe technische uitdaging, die KMT Lidköping echter succesvol is aangegaan.

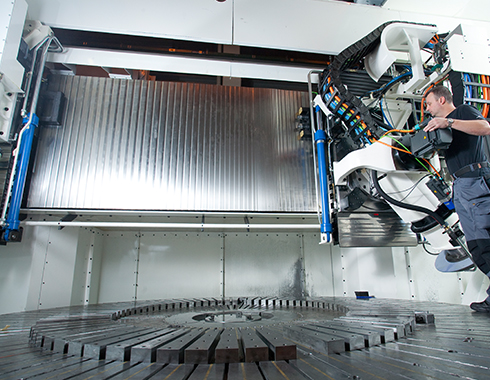

Het in de stad Lidköping in het midden van Zweden gevestigde bedrijf ontwikkelde de nieuwe VTG4000 verticale draai-slijpmachine, met Renishaw SiGNUM optische lineaire en hoekencoders (verouderd model, alternatieve upgrade VIONiC™ encoder met RTLC20 meetschaal of RESOLUTE™ encoder met RTLA20 meetschaal) om de vereiste nauwkeurigheid te bereiken en robuuste Renishaw magnetische encoders op de onbedekte assen van de snijkoppen.

Hoofdontwerper van de VTG Eive Johansson zegt: "Onze tot nu toe grootste machine bewerkte onderdelen tot 600 mm diameter, maar de VTG4000 kan diameters aan tot ruim 4000 mm, wat de maat is van de grootste windturbinelagers. Het gaat hier om harddraaien en slijpen, en dat kan zeer veeleisend zijn. Ook de positioneringsnauwkeurigheid is zeer belangrijk, omdat die direct effect op de lagerkwaliteit heeft. Een machine van normale grootte kan met kogelomloopmoeren op de assen de vormafwijking beperkt houden tot 3 µm. Ondanks het grote verschil in afmetingen heeft de VTG4000 echter aangetoond dat hij een uitzonderlijke vormafwijking van nog minder dan 1 µm behaalt, met een aanzet in stappen van 0,1 µm."

Eive Johansson vervolgt: "In het hart van een Lidköping machine bevinden zich de lineaire sledes. Met hydrostatische geleidingen, luchtafdichtingen en lineaire motoren ontstaat een stijf, nauwkeurig en onderhoudsvrij systeem. Voor de dynamische stijfheid is een hoge versterking nodig, en die hangt samen met de kwaliteit van de encodermeetschalen. Het maakt ook veel verschil dat de meetschaal van de hoekencoders direct op de ring aangebracht is."

Hij zag de Renishaw SiGNUM encoders voor het eerst op de beurs EMO 2007 in Hannover. Daarna volgde een periode van zware tests door Lidköping. Eive Johansson legt uit: "De keuze voor Renishaw was gemakkelijk. We bouwden verschillende meetschalen op onze referentieslede, vergeleken ze, en kozen die met de beste prestaties. Belangrijk voor de lineaire encoders was een doorlopende lengte van minstens 4,5 meter, en met de SiGNUM was dat het gemakkelijkst te realiseren. De Renishaw encoders zijn ook beter bestand tegen vuil. We hebben nu Renishaw encoders op alle vier de lineaire sledes, en zoals verwacht werkt dat probleemloos!"

"De draaitafel heeft hetzelfde ontwerpprincipe, met hydrostatische radiale en axiale lagers, luchtafdichtingen en direct-drivemotoren als aandrijving. We deden dezelfde analyse, en kozen de Renishaw SiGNUM hoekencoders."

De keuze voor Renishaw was gemakkelijk. We bouwden verschillende meetschalen op onze referentieslede, vergeleken ze, en kozen die met de beste prestaties. Belangrijk voor de lineaire encoders was een doorlopende lengte van minstens 4,5 meter, en met de SiGNUM was dat het gemakkelijkst te realiseren. De Renishaw encoders zijn ook beter bestand tegen vuil. We hebben nu Renishaw encoders op alle vier de lineaire sledes, en zoals verwacht werkt dat probleemloos!

KMT Lidköping (Zweden)

Encoders installeren

Alle Renishaw encoders hebben een ingebouwde gepatenteerde set-up LED, die het installeren versnelt en gecompliceerd afzonderlijk instelgereedschap of oscilloscopen overbodig maakt.

"Een van de beste eigenschappen van de Renishaw encoders is dat ze zo simpel in te stellen zijn", vindt Eive Johansson. "Is de meetschaal aangebracht en de leeskop ongeveer op zijn plaats, dan zie je eenvoudig aan de lampjes hoe goed de uitlijning is, en kun je daarna de laatste aanpassingen doen."

Hoge kwaliteit verbetert de veiligheid

Het zou handig zijn als een windturbine maar één soort lager had, maar in werkelijkheid zijn er drie verschillende soorten. De grootste lagers bevinden zich bij de basis van de bladen. Deze lagers maken het mogelijk om de spoed van de bladen te verstellen, en meten in sommige windturbines wel 4000 mm in diameter. De spoed moet voortdurend aangepast worden aan de windsnelheid, anders kan er te veel spanning op de bladen komen te staan. Betrouwbaarheid en hoge kwaliteit zijn dus noodzakelijk voor de lagers. En als de windsnelheid te hoog wordt, meestal voorbij de 25 km/u, dan worden de bladen in stilstandpositie gezet om ze te beschermen. Ook belangrijk zijn de hoofdaslagers en de lagers waarover de turbine zijdelings verdraaid kan worden.

Alle bewerkingen in één opspanning

De VTG4000 is zodanig ontworpen dat het product tussen de bewerkingen door niet van zijn plaats hoeft. Het draaien en slijpen gebeurt namelijk met twee aparte bewerkingskoppen. De twee koppen zijn naar wens te configureren; het meest gebruikt worden slijpen/draaien en slijpen/slijpen. Dit betekent dat de X-as van de machine, met daarop de twee koppen aan weerszijden van het product, wel 4,5 meter lang moet zijn om met de slijp- en draaigereedschappen het hele product te kunnen bereiken.

Machineontwerp voor maximale prestaties

De VTG4000 is een zeer degelijke machine, waarvan sommige onderdelen 35 ton wegen. De weerstand tegen vervorming en thermische variaties is dus groot, en wordt nog versterkt doordat de temperaturen van hydrostatische olie en koelmiddel nauwlettend geregeld worden.

Henrik Jonsson, plantmanager bij Lidköping, licht de constructie verder toe: "Hydrostatische geleidingen gebruiken we al sinds de jaren '70 en zijn hier toegepast voor alle assen, evenals de lineaire motoren. Deze combinatie is sneller, nauwkeuriger en in staat tot veel grotere versnellingen en vertragingen. De 25000 kg zware rotatieas krijg je met een vinger in beweging, dus daaruit blijkt wel hoe goed het hydrostatisch systeem is!"

Een andere cruciale factor bij de productie van zulke enorme lagers is de thermische toestand van het werkstuk. Voordat het product de machine in gaat, moet het minstens 48 uur acclimatiseren om zich aan te passen aan de condities in de in de fabriek.

Voorzieningen om de machine verder te automatiseren

Renishaw LM10 magnetische encodersystemen zijn aangebracht op de B-assen van de slijpkoppen. Deze encoders worden blootgesteld aan de zware omstandigheden op de machine, maar worden dankzij hun contactloze niet-optische constructie en afdichting volgens IP68 niet beïnvloed door koelmiddel of spanen. De LM10 maakt verplaatsingen tot 100 meter mogelijk en hoge snelheden tot 25 m/s (bij 1 µm resolutie 4 m/s). Er zijn versies met digitale of analoge uitgangssignalen en een reeks van resoluties om uit te kiezen.

De machine gebruikt verder een Renishaw RMP60 schakelende meettaster met radiografische signaaloverdracht om het product nauwkeurig in te stellen binnen het coördinatensysteem van de machine. Na plaatsing van het product op de VTG4000 wordt de RMP60 in de gereedschapwisselaar geplaatst op dezelfde wijze als een snijgereedschap. De taster zoekt dan in enkele seconden de exacte positie op van belangrijke punten. Met deze gegevens wordt in de cyclus het coördinatensysteem bijgewerkt. Het bewerken kan meteen beginnen, met nauwkeurige gegevens over plaats en afmetingen van het product.

Een andere handmatige taak is ook geautomatiseerd: de slijpstenen kunnen gewisseld worden met behulp van de gereedschapwisselaar. Voor veel werk volstaat weliswaar een algemene slijpsteen, maar daarnaast is soms een speciale vlakslijpschijf, hoekslijpsteen of op maat gemaakte profielslijpschijf nodig voor een bepaalde specifieke afwerking.

Succesvol inspelen op nieuwe uitdagingen

Net als de windturbines zelf is ook de VTG een verbluffende machine in zowel afmetingen als capaciteiten, die de toeschouwer met ontzag doet toekijken. Machines bouwen van het formaat VTG4000 is heel wat anders dan Lidköping tot dan toe deed, maar door de juiste technologie in te bouwen - zoals de Renishaw encoders - is prima op de uitdaging ingespeeld.