Precisiestyli voor metingen

Renishaw biedt een uitgebreide reeks van nauwkeurig gemaakte styli voor meettoepassingen. Lees hoe de kwaliteit van styli en toebehoren een essentiële rol speelt in de industriële meettechnologie en hoe Renishaw u kan ondersteunen.

Renishaw precisiestyli

Styli voor Renishaw meetsystemen op CMM's en bewerkingsmachines en met scantasters en de Equator™.

Uw partner in precisie sinds 50 jaar

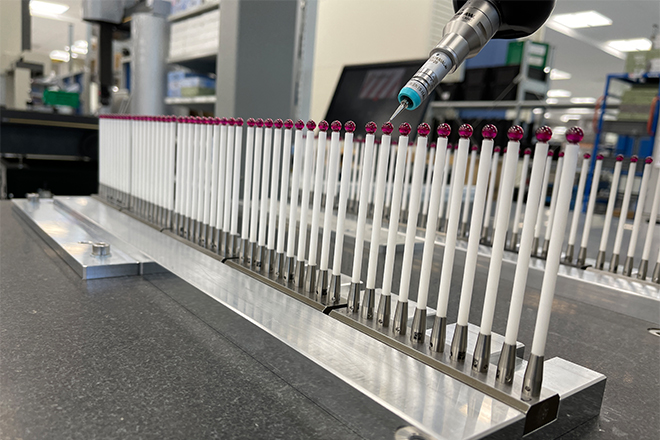

Precisiestyli worden ontworpen als aanvulling op Renishaw tastermeetsystemen, om optimale prestaties te garanderen. Ons standaardprogramma omvat meer dan 500 onderdelen, en op aanvraag zijn er varianten op maat. Ook hebben wij een uitgebreid en ervaren netwerk voor toepassingen, dat u volledige technische ondersteuning kan bieden en begeleiding in stylusontwerp en de inzet daarvan in uw specifieke toepassing.

Renishaw levert styli voor allerlei toepassingen, inclusief compatibiliteit met ZEISS en FARO® tasters. Meer over onze reeks styli voor ZEISS en FARO tasters vindt u op onze pagina nauwkeurig gemaakte styli.

Ons uitgebreide styliprogramma is te gebruiken voor allerlei systemen. Onder meer voor Renishaw meetsystemen op CMM's en bewerkingsmachines en met scantasters en de Equator™. Daarnaast zijn ze te gebruiken op sensoren van andere fabrikanten.

Renishaw heeft de OPTiMUM™ diamanten styli ontwikkeld om de toenemende vraag naar snelle scantoepassingen te ondersteunen. Ontdek hoe de met diamant gecoate kogels hun rondheid behouden en geen last hebben van materiaaloverdracht of voortijdige slijtage bij het scannen van een product.

Indien onze uitgebreide reeks standaardproducten geen uitkomst biedt, dan kan ons eigen ontwerpteam styli op maat ontwikkelen. Laat ons styli op maat maken die voldoen aan uw specifieke toepassing.

Additieve productie in metaal (AM) is een flexibele en krachtige technologie die te gebruiken is om componenten en onderdelen te creëren die met traditionele productiemethodes niet gemaakt kunnen worden. Ontdek hoe AM styli meer meetmogelijkheden bieden dan ooit tevoren.

Uw oplossingenpartner voor autoproductie

De massaproductie van autocomponenten is sterk afhankelijk van herhaalbare processen voor inspectie en kwaliteitscontrole tijdens de productie.

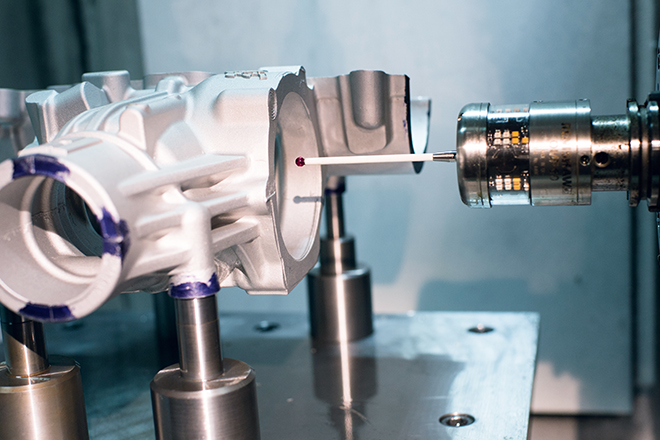

Hoewel de styli van de inspectietasters maar een klein detail van het proces lijken, zijn ze wel een cruciaal onderdeel van de meting. Want ze maken contact met de component, waardoor het tastermechanisme beweegt en het gegenereerde signaal de meting mogelijk maakt.

Bij Renishaw houden we rekening met de kleine details, zoals het juiste gebruik van de tasters. Bij het kiezen van een stylus is het essentieel om de maten en materialen die gemeten gaan worden in de overweging mee te nemen. Bovendien is ook het gebruikte meetsysteem een belangrijke overweging. Styluseigenschappen zoals materiaal, grootte, stijfheid en bolvorm kunnen aanzienlijke invloed hebben op de meetprestaties en het onderhoud dat het systeem vraagt.

Waarom klant worden van Renishaw?

De kwaliteit van styli en toebehoren speelt een essentiële rol in industriële meettechnologieën. Met onze styli kunt u zeker zijn van:

- Een standaardprogramma van meer dan 500 onderdelen en ruim 15.000 varianten op maat.

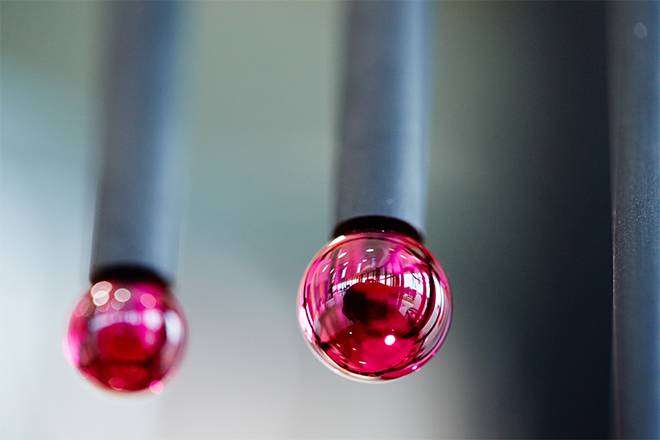

- Precisiekogels van topklasse. Graad 5 (0,13 micron bolvormigheid) als standaard, graad 3 (0,08 micron bolvormigheid) op aanvraag.

- Een brede reeks materiaalcombinaties.

- Een uitgebreid en ervaren netwerk voor toepassingen, dat u volledige technische ondersteuning kan bieden en begeleiding in stylusontwerp en de inzet daarvan in uw specifieke toepassing. Dit omvat de toepassing instellen, advies over het meten, en materiaalselectie.

- Een wereldwijd netwerk voor verkoop en ondersteuning, met vestigingen in 36 landen.

- Voorraad over de hele wereld, zodat plaatselijk leveren snel gebeurt.

- Een online winkel met 9 sites voor transacties overal ter wereld.

Hoe bestelt u?

Bestel 24/7 in onze online winkel. Winkel online of neem contact op met uw plaatselijke verkoopteam.

Bezoek de online winkel en kies een stylus uit onze uitgebreide reeks standaardoplossingen.

Kunt u niet vinden wat u zoekt, vraag dan een speciale stylus aan met het aanvraagformulier voor een stylus op maat.

Wat is een stylus?

Een stylus is het deel van het meetsysteem dat contact maakt met het element en de taster in beweging zet. Het gegenereerde signaal maakt het mogelijk om een meting te verrichten.

De stylus is de eerste verbinding met het product. Daarom is het van vitaal belang dat de stylus de grootst mogelijke nauwkeurigheid levert op het contactpunt.

De te inspecteren vorm bepaalt het type en het formaat van de benodigde stylus. De hardheid van het materiaal en een perfect ronde punt zijn echter altijd essentieel voor een optimale werking van de stylus.

Het belang van styli voor precisie

Voor een perfecte meting moet de stylus van de taster optimaal toegang hebben tot de vorm en moet de nauwkeurigheid van de meting op het raakvlak met de vorm steeds optimaal zijn.

Als u een stylus gebruikt waarvan de kogel niet perfect rond is of niet goed is gepositioneerd, waarvan de schroefdraad slecht past of die te veel doorbuigt tijdens de meting, dan kan dit de resultaten van uw metingen aantasten.

Met onze expertise in taster- en stylustechniek hebben we een uitgebreid assortiment styli voor CMM’s en bewerkingsmachines ontwikkeld die de grootst mogelijke nauwkeurigheid bieden.

Renishaw styli voor ZEISS meettoepassingen en FARO® armen

Renishaw heeft zijn uitgebreide assortiment styli vergroot met een serie styli, adapters en toebehoren voor meettasters van ZEISS en FARO.

De serie omvat een brede variëteit aan rechte styli in diverse materialen en draadmaten en ook een groot aantal ster-, schijf- en anders gevormde styli. Er zijn dus vele mogelijkheden om een keuze te maken die biedt waar de ZEISS meettasters in uw toepassing om vragen.

Tot onze serie styli voor FARO armen behoren tasters met een zirconia kogel en een wolfraamcarbide punt, in verschillende draadmaten en met een selectie toebehoren voor allerlei toepassingen.

Renishaw styli voor ZEISS meettoepassingen en FARO® armen.

Een reeks Renishaw styli, specifiek voor gebruik met ZEISS meettasterkoppen en FARO armtasters.

Service en ondersteuning

Renishaws expansie van de afgelopen 50 jaar is altijd gepaard gegaan met de bereidheid om te investeren in een wereldwijd netwerk voor verkoop en ondersteuning. Op dit moment zijn er vestigingen in 36 landen en beslaat het netwerk van vertegenwoordigingen en distributeurs de hele wereld.

Dit brengt onze klanten het voordeel dat er wereldwijd altijd 100.000 styli op voorraad zijn, zodat overal snel geleverd kan worden.

We hebben een benijdenswaardige reputatie verkregen voor ondersteuning en dienstverlening aan klanten. Is een technisch advies nodig of ontstaat er een probleem, dan zijn vanuit ons wereldwijde netwerk altijd medewerkers beschikbaar om een advies of oplossing aan te bieden.

De beste tips voor styligebruik:

- Gebruik originele Renishaw styli.

- Neem altijd styli die zo kort en stabiel mogelijk zijn.

- Gebruik de grootste kogel die mogelijk is.

- Gebruikt u componenten die thermisch stabiel zijn? Houd de omgevingscondities in gedachten.

- Let bij het samenstellen van stylusconfiguraties op de toegestane massa's die de tasterfabrikant heeft gespecificeerd.

- Houd het aantal aparte componenten zo klein mogelijk.

Educatieve gids over precisiestyli

Ontdek in onze brochure belangrijke technische informatie over selectie en gebruik van het juiste type, materialen, ontwerp en kalibratie.

Veelgestelde vragen

Bekijk de veelgestelde vragen over Renishaw styli.

Waarom zijn er verschillende soorten styli?

De uitgebreide reeks van originele Renishaw styli omvat uiteenlopende configuraties om allerlei verschillende metingen te kunnen uitvoeren. Alle componenten, inclusief styluskogels, zijn verkrijgbaar in diverse materialen. Download onze gids voor precisiestyli om meer te weten te komen.

Hoe weet je dat je een echte Renishaw stylus in gebruik hebt?

Bij de meeste van onze styli is het Renishaw-logo op de houder gedrukt. Ze worden allemaal geleverd in kunststof dozen met holografische labels. Kies de juiste stylus uit het uitgebreide assortiment originele Renishaw styli zodat u betrouwbare gegevens heeft.

Voldoen Renishaw styli aan de RoHS?

De reeks van styliproducten is in overeenstemming met de RoHS. Lees onze volledige verklaring.

Neem vandaag nog contact op met ons verkoopteam

Neem contact op met uw plaatselijke leverancier voor meer informatie en een gesprek met een expert.